Про принтеры

Бесплатное руководство для начинающих

Основы 3D-печати

3D-печать, также известная как аддитивное производство, упоминается в разных источниках как потенциально более масштабная, чем “Интернет”. Некоторые считают, что это правда. Многие другие утверждают, что это часть необычайной шумихи, которая существует вокруг этой очень захватывающей технологической области. Так что же такое 3D-печать, кто вообще использует 3D-принтеры и зачем?

Обзор

Термин 3D-печать охватывает множество процессов и технологий , предлагающих полный спектр возможностей для производства деталей и изделий из различных материалов . По существу, что объединяет все процессы и технологии, так это то, что производство осуществляется слой за слоем в аддитивном процессе, который отличается от традиционных методов производства, включающих субтрактивные методы или процессы формования/литья. Новинки 3D-печати появляются почти с каждым днем, и, поскольку эта технология продолжает все более широко и глубоко проникать в промышленный, производственный и потребительский секторы, это число будет только увеличиваться. Большинство авторитетных комментаторов в этом технологическом секторе согласны с тем, что на сегодняшний день мы только начинаем видеть истинный потенциал 3D-печати. Эта обзорная статья призвана предоставить аудитории надежную справочную информацию о 3D-печати с точки зрения того, что это такое (технологии, процессы и материалы), ее истории , областей применения и преимуществ.

Введение. Что такое 3D-печать?

3D-печать — это процесс создания физического объекта из трехмерной цифровой модели, как правило, путем укладки множества последовательных тонких слоев материала. Он приводит цифровой объект (его CAD-представление) в его физическую форму, добавляя слой за слоем материалы.

Существует несколько различных методов 3D-печати объекта. Мы вернемся к более подробной информации позже в Руководстве. 3D-печать приносит две фундаментальные инновации: манипулирование объектами в их цифровом формате и изготовление новых форм путем добавления материала.

Технологии повлияли на недавнюю историю человечества, вероятно, больше, чем любая другая область. Подумайте об электрической лампочке, паровом двигателе или, позднее, об автомобилях и самолетах, не говоря уже о росте и развитии всемирной паутины. Эти технологии во многих отношениях сделали нашу жизнь лучше, открыли новые направления и возможности, но обычно требуется время, иногда даже десятилетия, прежде чем действительно прорывной характер технологии становится очевидным.

Широко распространено мнение, что 3D-печать или аддитивное производство могут стать одной из таких технологий. В настоящее время 3D-печать освещается на многих телевизионных каналах, в основных газетах и на онлайн-ресурсах. Что на самом деле представляет собой эта 3D-печать, которая, как утверждают некоторые, положит конец традиционному производству в том виде, в каком мы его знаем, произведет революцию в дизайне и внесет геополитические, экономические, социальные, демографические, экологические и социальные последствия в нашу повседневную жизнь?

Самый основной отличительный принцип 3D-печати заключается в том, что это процесс аддитивного производства. И это действительно ключ, потому что 3D-печать — это радикально другой метод производства, основанный на передовой технологии, которая создает детали аддитивно слоями субмиллиметрового масштаба. Это принципиально отличается от любых других существующих традиционных технологий производства.

Существует ряд ограничений традиционного производства, которое в значительной степени основывалось на человеческом труде и идеологии ручного производства, восходящей к этимологическому происхождению французского слова, обозначающего само производство. Однако мир производства изменился, и автоматизированные процессы, такие как механическая обработка, литье, формовка, являются (относительно) новыми, сложными процессами, для которых требуются машины, компьютеры и робототехника.

Однако все эти технологии требуют вычитания материала из более крупного блока, будь то для получения самого конечного продукта или для производства инструмента для процессов литья или формования, и это является серьезным ограничением в рамках общего производственного процесса.

Для многих приложений традиционные процессы проектирования и производства налагают ряд неприемлемых ограничений, включая упомянутые выше дорогие инструменты, приспособления и необходимость сборки сложных деталей. Кроме того, субтрактивные производственные процессы, такие как механическая обработка, могут привести к потере до 90% исходного блока материала. Напротив, 3D-печать — это процесс прямого создания объектов путем добавления материала слой за слоем различными способами, в зависимости от используемой технологии. Упрощая идеологию 3D-печати, для тех, кто все еще пытается понять концепцию (а их много), ее можно сравнить с процессом автоматического создания чего-либо из блоков Lego.

3D-печать — это передовая технология, которая поощряет и стимулирует инновации с беспрецедентной свободой проектирования, при этом не требуя инструментов, что снижает непомерно высокие затраты и время выполнения заказов. Компоненты могут быть разработаны специально, чтобы избежать требований к сборке со сложной геометрией и сложными элементами, созданными без дополнительных затрат. 3D-печать также становится энергосберегающей технологией, которая может обеспечить экологическую эффективность как с точки зрения самого производственного процесса, используя до 90% стандартных материалов, так и на протяжении всего срока службы продуктов благодаря более легкой и прочной конструкции.

В последние годы 3D-печать вышла за рамки промышленного прототипирования и производственного процесса, поскольку технология стала более доступной для небольших компаний и даже частных лиц. Когда-то принадлежавшие огромным многонациональным корпорациям из-за масштабов и экономических затрат на владение 3D-принтером, 3D-принтеры меньшего размера (менее функциональные) теперь можно приобрести менее чем за 500 долларов.

Это открыло технологию для гораздо более широкой аудитории, и по мере того, как экспоненциальная скорость внедрения продолжается на всех фронтах, появляется все больше и больше систем, материалов, приложений, услуг и вспомогательных средств.

История 3D-печати

Самые ранние технологии 3D-печати впервые стали известны в конце 1980-х годов, когда они назывались технологиями быстрого прототипирования (RP). Это связано с тем, что процессы изначально задумывались как быстрый и более экономичный метод создания прототипов для разработки продуктов в промышленности. Интересно отметить, что самая первая патентная заявка на технологию RP была подана д-ром Кодама в Японии в мае 1980 года. К сожалению для д-ра Кодама, полное описание патента не было подано до истечения одного года после подачи заявки, что особенно катастрофично, если учесть, что он был патентным поверенным! Однако в действительности истоки 3D-печати можно проследить до 1986 года, когда был выдан первый патент на аппарат для стереолитографии (SLA). Этот патент принадлежал Чарльз (Чак) Халл , который первым изобрел свою машину SLA в 1983 году. Халл стал соучредителем корпорации 3D Systems — одной из крупнейших и наиболее продуктивных организаций, работающих сегодня в секторе 3D-печати.

Первая коммерческая система RP компании 3D Systems, SLA-1, была представлена в 1987 году, а после тщательных испытаний первая такая система была продана в 1988 году. Это была не единственная технология RP, разрабатываемая в то время, поскольку в 1987 году Карл Декард , работавший в Техасском университете, подал патент в США на процесс RP селективного лазерного спекания (SLS). Этот патент был выдан в 1989 году, и позже лицензия на SLS была передана компании DTM Inc, которая позже была приобретена 3D Systems. 1989 был также годом, когда Скотт Крамп, соучредитель Stratasys Inc., подал патент на моделирование методом послойного наплавления (FDM) — запатентованную технологию, которая до сих пор принадлежит компании, но также используется во многих машинах начального уровня, основанных на RepRap с открытым исходным кодом, которые сегодня широко распространены. Патент FDM был выдан Stratasys в 1992 году. В Европе в 1989 году также была создана компания EOS GmbH в Германии, основанная Гансом Лангером.. После увлечения процессами SL в центре внимания исследований и разработок EOS был процесс лазерного спекания (LS), который продолжает набирать обороты. Сегодня системы EOS признаны во всем мире благодаря своей качественной продукции для промышленного прототипирования и производственных приложений 3D-печати. EOS продала свою первую систему «Stereos» в 1990 году. Процесс прямого лазерного спекания металлов (DMLS) компании стал результатом первоначального проекта с подразделением Electrolux Finland, которое позже было приобретено EOS.

Другие технологии и процессы 3D-печати также появились в эти годы, а именно производство баллистических частиц (BPM), первоначально запатентованное Уильямом Мастерсом, производство ламинированных объектов (LOM), первоначально запатентованное Майклом Фейгином, масочная стереолитография (SGC), первоначально запатентованное Ицчаком Померанцем, «трехмерная печать» (3DP), первоначально запатентованная Эмануэлем Саксом и др. Итак, в начале девяностых на рынке RP появилось все больше компаний-конкурентов, но сегодня остались только три из них — 3D Systems, EOS и Stratasys.

На протяжении 1990-х и начала 2000-х годов продолжало внедряться множество новых технологий, которые по-прежнему были полностью ориентированы на промышленное применение, и, хотя они все еще были в основном процессами для прототипирования приложений, поставщики более продвинутых технологий также проводили исследования и разработки для конкретных инструментов, литья и прямые производственные приложения. Это привело к появлению новой терминологии, а именно Rapid Tooling (RT), Rapid Casting и Rapid Manufacturing (RM) соответственно.

Что касается коммерческой деятельности, Sanders Prototype (позже Solidscape) и ZCorporation были созданы в 1996 году, Arcam была создана в 1997 году, Objet Geometries запущена в 1998 году, MCP Technologies (известный OEM-производитель вакуумного литья) представила технологию SLM в 2000 году, EnvisionTec была основана в 2002 году, ExOne была создана в 2005 году как дочерняя компания Extrude Hone Corporation, а Sciaky Inc была пионером в разработке собственного аддитивного процесса, основанного на запатентованной технологии электронно-лучевой сварки. Все эти компании пополнили ряды западных компаний, работающих на мировом рынке. Терминология также развивалась с распространением производственных приложений, и общепринятым общим термином для всех процессов было аддитивное производство (AM). Примечательно, что в Восточном полушарии происходило много параллельных событий. Однако эти технологии, хотя и значимые сами по себе и пользующиеся некоторым успехом на местном уровне, в то время не оказали существенного влияния на глобальный рынок.

В середине 2000-х в этом секторе стали проявляться признаки отчетливой диверсификации с двумя особыми направлениями, которые сегодня более четко определены. Во-первых, это была высококлассная 3D-печать, все еще очень дорогие системы, которые были ориентированы на производство дорогостоящих, высокотехнологичных и сложных деталей. Это все еще продолжается и расширяется, но результаты только сейчас начинают проявляться в производственных приложениях в аэрокосмической, автомобильной, медицинской и ювелирной отраслях, поскольку годы исследований и разработок и квалификации теперь окупаются. Многое остается за закрытыми дверями и/или в рамках соглашений о неразглашении (NDA). С другой стороны, некоторые производители систем 3D-печати разрабатывали и продвигали «конструкторов концептуальных моделей», как их называли в то время. Конкретно, это были 3D-принтеры, в которых основное внимание уделялось совершенствованию разработки концепций и функциональному прототипированию, которые разрабатывались специально как удобные для офиса и пользователя и экономически эффективные системы. Прелюдия к сегодняшним настольным 3D-принтерам. Однако все эти системы по-прежнему предназначались для промышленного применения.

Оглядываясь назад, можно сказать, что это было действительно затишье перед бурей.

В нижнем сегменте рынка — 3D-принтерах, которые сегодня считаются средними — возникла ценовая война вместе с постепенным улучшением точности, скорости печати и материалов.

В 2007 году на рынке появилась первая система стоимостью менее 10 000 долларов от 3D Systems, но она так и не достигла той отметки, на которую рассчитывала. Частично это было связано с самой системой, а также с другими факторами рынка. Святым Граалем в то время было получить 3D-принтер менее чем за 5000 долларов — многие инсайдеры отрасли, пользователи и комментаторы считали это ключом к открытию технологии 3D-печати для гораздо более широкой аудитории. На протяжении большей части этого года появление долгожданной Desktop Factory, которая, как многие предсказывали, станет воплощением этого святого Грааля, провозглашалось тем, на что стоит обратить внимание. Это ни к чему не привело, поскольку организация пошатнулась в преддверии производства. Desktop Factory и ее лидер Кэти Льюис были приобретены вместе с интеллектуальной собственностью 3D Systems в 2008 году и практически исчезли. Однако, как оказалось, 2007 год на самом деле стал поворотным моментом для доступной технологии 3D-печати — хотя в то время мало кто осознавал это — когда феномен RepRap укоренился. Доктор Бойер задумал концепцию RepRap самовоспроизводящегося 3D-принтера с открытым исходным кодом еще в 2004 году, и в последующие годы семена проросли благодаря упорному труду его команды в Бате, в первую очередь Вика Оливера и Риса Джонса, которые разработали от концепции до рабочих прототипов 3D-принтера с использованием процесса наплавления. 2007 год был годом, когда начали появляться первые кадры, и это зарождающееся движение 3D-печати с открытым исходным кодом начало набирать популярность. самовоспроизводящийся 3D-принтер еще в 2004 году, и в последующие годы семена проросли благодаря тяжелой работе его команды в Бате, в первую очередь Вика Оливера и Риса Джонса, которые разработали концепцию до рабочих прототипов 3D-принтера с использованием процесса наплавления.

Но только в январе 2009 года в продажу поступил первый коммерчески доступный 3D-принтер — в виде набора и на основе концепции RepRap. Это был 3D-принтер BfB RapMan. За ним в апреле того же года последовала Makerbot Industries, основатели которой активно участвовали в разработке RepRap, пока не отошли от философии открытого исходного кода после значительных инвестиций. С 2009 года появилось множество аналогичных принтеров для нанесения покрытий с минимальными уникальными преимуществами (USP), и они продолжают делать это. Интересная дихотомия здесь заключается в том, что в то время как феномен RepRap породил совершенно новый сектор коммерческих 3D-принтеров начального уровня, идеал сообщества RepRap заключается в разработках с открытым исходным кодом для 3D-печати и сдерживании коммерциализации.

2012 год стал годом, когда альтернативные процессы 3D-печати были представлены на начальном уровне рынка. B9Creator (использующий технологию DLP) появился первым в июне, за ним последовала Form 1 (использующая стереолитографию) в декабре. Оба были запущены через сайт финансирования Kickstarter — и оба пользовались огромным успехом.

В результате дивергенции рынка, значительного прогресса на промышленном уровне с возможностями и приложениями, резкого повышения осведомленности и охвата растущего движения производителей, 2012 год также стал годом, когда многие различные основные медиа-каналы подхватили эту технологию. 2013 год стал годом значительного роста и консолидации. Одним из наиболее заметных шагов стало приобретение Makerbot компанией Stratasys.

Провозглашенная некоторыми как 2-я, 3-я, а иногда даже 4-я промышленная революция, нельзя отрицать влияние, которое 3D-печать оказывает на промышленный сектор, и огромный потенциал, который 3D-печать демонстрирует для будущего потребителей. Какую форму примет этот потенциал, нам еще только предстоит увидеть.

Технология 3D-печати

Отправной точкой для любого процесса 3D-печати является цифровая 3D-модель, которую можно создать с помощью различных программ для 3D-моделирования — в промышленности это 3D-CAD, для производителей и потребителей доступны более простые и доступные программы — или отсканировать с помощью 3D сканера. Затем модель «нарезается» на слои, тем самым преобразуя дизайн в файл, который можно прочитать на 3D-принтере. Материал, обработанный 3D-принтером, затем наслаивается в соответствии с дизайном и процессом. Как уже говорилось, существует ряд различных типов технологий 3D-печати, которые обрабатывают разные материалы по-разному для создания конечного объекта. Функциональные пластмассы, металлы, керамика и песок в настоящее время обычно используются для промышленного прототипирования и производства. Также проводятся исследования по 3D-печати биоматериалов и различных видов продуктов питания. Вообще говоря, на начальном уровне рынка материалы гораздо более ограничены. Пластик в настоящее время является единственным широко используемым материалом — обычно PET-G, ABS или PLA, но количество альтернатив, включая нейлон, постоянно растет. Также растет число машин начального уровня, адаптированных для пищевых продуктов, таких как сахар и шоколад.

Как это работает

Различные типы 3D-принтеров используют разные технологии , которые обрабатывают разные материалы. по-разному. Важно понимать, что одно из самых основных ограничений 3D-печати — с точки зрения материалов и приложений — заключается в том, что не существует «одного решения для всех». Например, некоторые 3D-принтеры обрабатывают порошкообразные материалы (нейлон, пластик, керамика, металл), в которых используется источник света/тепла для спекания/расплавления/плавления слоев порошка вместе в определенной форме. Другие обрабатывают материалы из полимерной смолы и снова используют свет/лазер для отверждения смолы в ультратонких слоях. Струйное распыление мелких капель — это еще один процесс 3D-печати, напоминающий 2D-струйную печать, но с использованием материалов, похожих на чернила, и связующего вещества для фиксации слоев. Возможно, наиболее распространенным и легко узнаваемым процессом является наплавление, и это процесс, используемый в большинстве 3D-принтеров начального уровня. Этот процесс экструдирует пластмассы.

Поскольку детали можно печатать напрямую, можно создавать очень детализированные и сложные объекты, часто со встроенными функциями, исключающими необходимость сборки.

Тем не менее, еще один важный момент, который следует подчеркнуть, заключается в том, что ни один из процессов 3D-печати на сегодняшний день не является вариантом «включай и работай». Есть много шагов, прежде чем нажать кнопку «Печать», и еще больше после того, как деталь выйдет из принтера — их часто упускают из виду. Помимо реалий проектирования для 3D-печати, которые могут быть сложными, подготовка и преобразование файлов также могут оказаться трудоемкими и сложными, особенно для деталей, которые требуют сложных опор в процессе печати. Однако существуют постоянные обновления программного обеспечения для этих функций, и ситуация улучшается. Кроме того, после выхода из принтера многие детали необходимо будет подвергнуть финишной обработке. Удаление поддержки является очевидным процессом, но другие включают шлифование, лакировку, покраску или другие типы традиционных завершающих штрихов.

Процессы 3D-печати

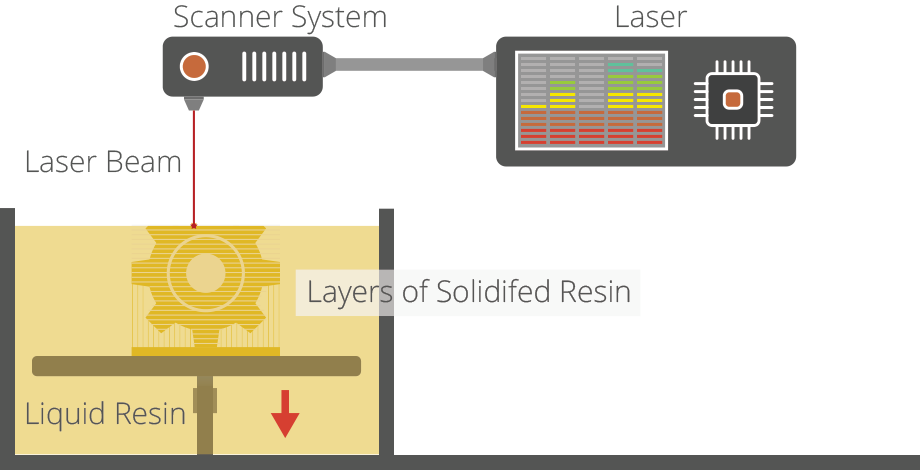

Стереолитография

Стереолитография (SL) широко известна как первый процесс 3D-печати; это, безусловно, был первый коммерческий продукт. SL — это лазерный процесс, который работает с фотополимерными смолами, которые реагируют с лазером и отверждаются, образуя твердое тело очень точным способом для производства очень точных деталей. Это сложный процесс, но проще говоря, фотополимерная смола находится в ванне с подвижной платформой внутри. Лазерный луч направляется по осям XY по поверхности смолы в соответствии с 3D-данными, предоставленными машине (файл .stl), в результате чего смола затвердевает именно там, где лазер попадает на поверхность. После того, как слой завершен, платформа внутри ванны опускается на долю (по оси Z), а следующий слой прослеживается лазером.

Из-за характера процесса SL для некоторых деталей требуются опорные конструкции, особенно с выступами или поднутрениями. Эти структуры необходимо удалить вручную.

Что касается других этапов постобработки, многие объекты, напечатанные в 3D с использованием SL, необходимо очистить и отвердить.

Стереолитография считается одним из самых точных процессов 3D-печати с превосходным качеством поверхности. Однако ограничивающими факторами являются необходимые этапы последующей обработки и стабильность материалов с течением времени, которые могут стать более хрупкими.

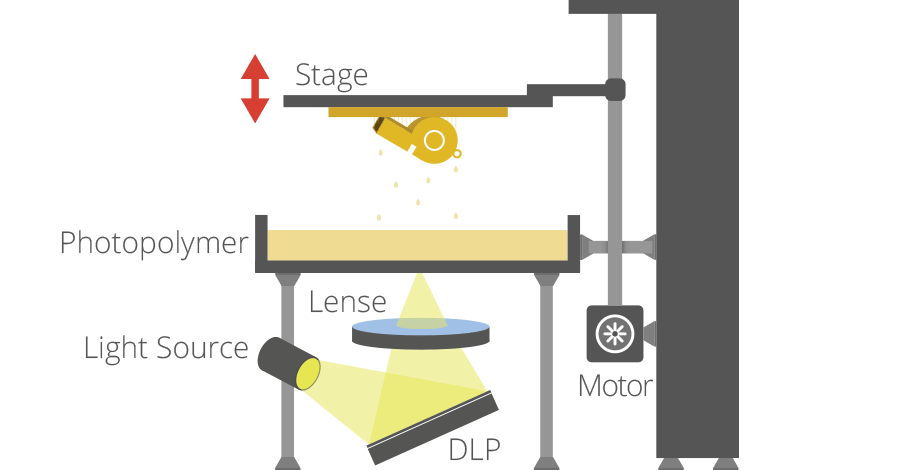

DLP

DLP — или цифровая обработка света — похожа на стереолитографию в том смысле, что это процесс 3D-печати, который работает с фотополимерами. Главное отличие — источник света. DLP использует более традиционный источник света, с жидкокристаллической панелью дисплея или устройство с деформируемым зеркалом (DMD), которое проецируется на всю поверхность ванны с фотополимерной смолой за один проход, что обычно делает ее быстрее, чем СЛ.

Как и SL, DLP производит высокоточные детали с отличным разрешением, но его сходства также включают те же требования к опорным конструкциям и пост-отверждению. Однако одним из преимуществ DLP по сравнению с SL является то, что для печати требуется только неглубокий чан со смолой, что обычно приводит к меньшему количеству отходов и снижению эксплуатационных расходов.

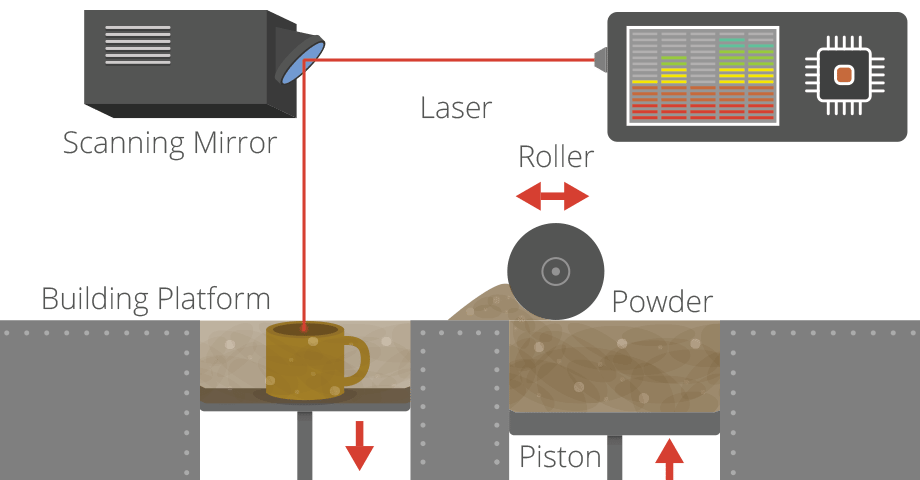

Лазерное спекание/лазерное плавление

Лазерное спекание и лазерное плавление — это взаимозаменяемые термины, которые относятся к основанному на лазере процессу 3D-печати, который работает с порошкообразными материалами. Лазер трассируется по порошковому слою из плотно спрессованного порошкового материала в соответствии с 3D-данными, переданными в машину, по осям XY. Когда лазер взаимодействует с поверхностью порошкообразного материала, он спекает или сплавляет частицы друг с другом, образуя твердое тело. По мере завершения каждого слоя слой порошка постепенно опускается, и валик разглаживает порошок по поверхности слоя перед следующим проходом лазера для формирования следующего слоя и его сплавления с предыдущим слоем.

Камера сборки полностью герметична, так как необходимо поддерживать точную температуру во время процесса, соответствующую температуре плавления выбранного порошкового материала. После завершения весь лишний слой порошка удаляется из машины, чтобы оставить «печатные» детали. Одним из ключевых преимуществ этого процесса является то, что порошковый слой служит в качестве опорной конструкции для выступов и поднутрений, и поэтому с помощью этого процесса возможны сложные формы, которые невозможно изготовить каким-либо другим способом.

Однако, с другой стороны, из-за высоких температур, необходимых для лазерного спекания, время охлаждения может быть значительным. Кроме того, исторически сложившейся проблемой этого процесса была пористость, и, хотя были достигнуты значительные улучшения в отношении полностью плотных деталей, в некоторых приложениях по-прежнему требуется пропитка другим материалом для улучшения механических характеристик.

Лазерное спекание может обрабатывать пластиковые и металлические материалы, хотя спекание металлов требует гораздо более мощного лазера и более высоких рабочих температур. Детали, изготовленные с помощью этого процесса, намного прочнее, чем с помощью SL или DLP, хотя в целом качество поверхности и точность не такие хорошие.

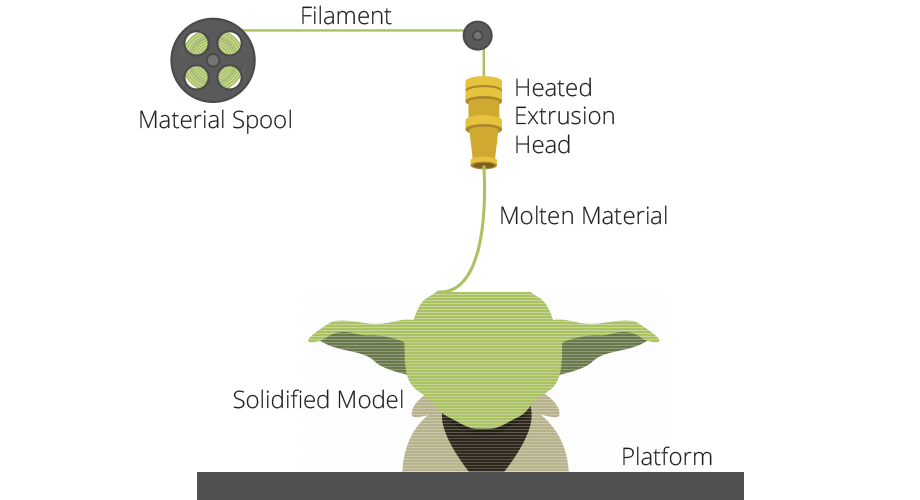

Экструзия / FDM / FFF

3D-печать с использованием экструзии термопластичного материала — самый распространенный и узнаваемый процесс 3DP. Наиболее популярное название этого процесса — «Моделирование методом наплавления» (FDM) из-за его долговечности, однако это торговое название, зарегистрированное компанией Stratasys, которая изначально его разработала. Технология Stratasys FDM существует с начала 1990-х годов и сегодня представляет собой процесс 3D-печати промышленного уровня. Тем не менее, распространение 3D-принтеров начального уровня, появившихся с 2009 года, в основном использует аналогичный процесс, обычно называемый Freeform Fabrication (FFF), но в более простой форме из-за патентов, все еще принадлежащих Stratasys. Самые ранние машины RepRap и все последующие разработки — с открытым исходным кодом и коммерческие — используют метод экструзии. Однако после Заявление Stratasys о нарушении патентных прав против Afinia вызывает вопрос о том, как теперь будет развиваться рынок начального уровня, поскольку все машины потенциально могут оказаться на линии огня Stratasys за нарушение патентных прав.

Процесс работает путем расплавления пластиковой нити, которая с помощью нагретого экструдера послойно осаждается на платформу для сборки в соответствии с 3D-данными, поступающими на принтер. Каждый слой затвердевает по мере нанесения и связывается с предыдущим слоем.

Stratasys разработала ряд запатентованных материалов промышленного класса для своего процесса FDM, которые подходят для некоторых производственных приложений. В начальном сегменте рынка материалы более ограничены, но ассортимент растет. Наиболее распространенными материалами для 3D-принтеров FFF начального уровня являются ABS и PLA.

Процессы FDM/FFF требуют структур поддержки для любых приложений с нависающей геометрией. Для FDM это влечет за собой второй, водорастворимый материал, который позволяет относительно легко смывать поддерживающие структуры после завершения печати. В качестве альтернативы также возможны отрывные опорные материалы, которые можно удалить, отщелкнув их от детали вручную. Опорные конструкции или их отсутствие, как правило, были ограничением 3D-принтеров FFF начального уровня. Однако по мере того, как системы развивались и совершенствовались, чтобы включать в себя двойные экструзионные головки, это стало меньшей проблемой.

Что касается производимых моделей, процесс FDM от Stratasys является точным и надежным процессом, который относительно удобен для офиса/студии, хотя может потребоваться обширная постобработка. На начальном уровне, как и следовало ожидать, процесс FFF производит гораздо менее точные модели, но ситуация постоянно улучшается.

Процесс может быть медленным для деталей с некоторыми геометрическими формами, а адгезия слоев к слоям может быть проблемой, что приводит к тому, что детали не являются водонепроницаемыми. Опять же, постобработка с использованием ацетона может решить эти проблемы.

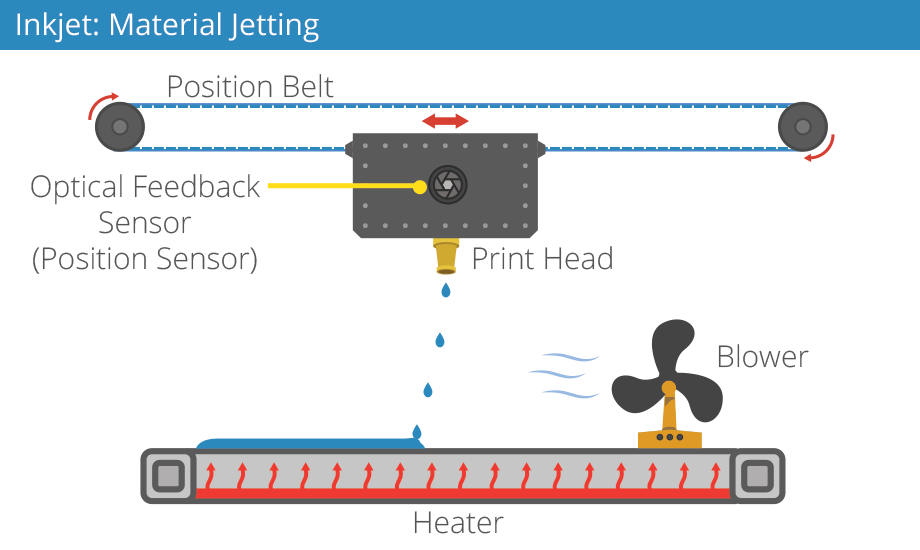

Струйный

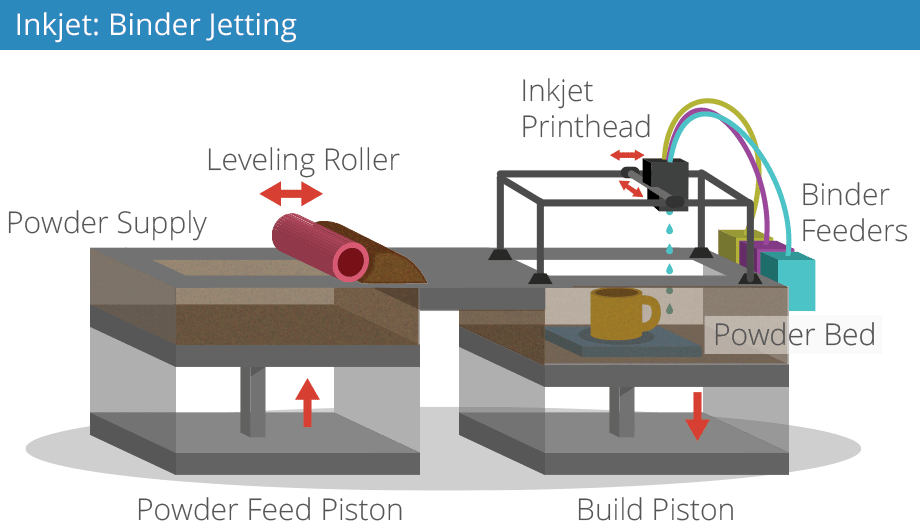

Существует два процесса 3D-печати, в которых используется метод струйной печати.

Струйное нанесение связующего: когда наносимый впрыскиваемый материал является связующим и выборочно распыляется на порошковый слой материала детали, чтобы сплавить его слой за раз для создания/печати требуемой детали. Как и в случае с другими системами порошкового слоя, после завершения слоя слой порошка постепенно опускается, и валик или лезвие разглаживают порошок по поверхности слоя до следующего прохода струйных головок со связующим для последующий слой должен быть сформирован и сплавлен с предыдущим слоем.

Преимущества этого процесса, как и в случае с SLS, заключаются в том, что необходимость в опорах отпадает, поскольку сам слой порошка обеспечивает эту функцию. Кроме того, можно использовать ряд различных материалов, включая керамику и продукты питания. Еще одним отличительным преимуществом процесса является возможность легкого добавления полной цветовой палитры, которая может быть добавлена к связующему.

Однако детали, полученные непосредственно из машины, не такие прочные, как в процессе спекания, и требуют последующей обработки для обеспечения долговечности.

Струйная обработка материала: процесс 3D-печати, при котором фактические строительные материалы (в жидком или расплавленном состоянии) выборочно подаются через несколько струйных головок (при этом другие одновременно распыляют вспомогательные материалы). Однако материалы, как правило, представляют собой жидкие фотополимеры, которые отверждаются под действием УФ-излучения по мере осаждения каждого слоя.

Природа этого продукта позволяет одновременно наносить ряд материалов, а это означает, что одна деталь может быть изготовлена из нескольких материалов с разными характеристиками и свойствами. Струйная обработка материалов — это очень точный метод 3D-печати, позволяющий производить точные детали с очень гладкой поверхностью.

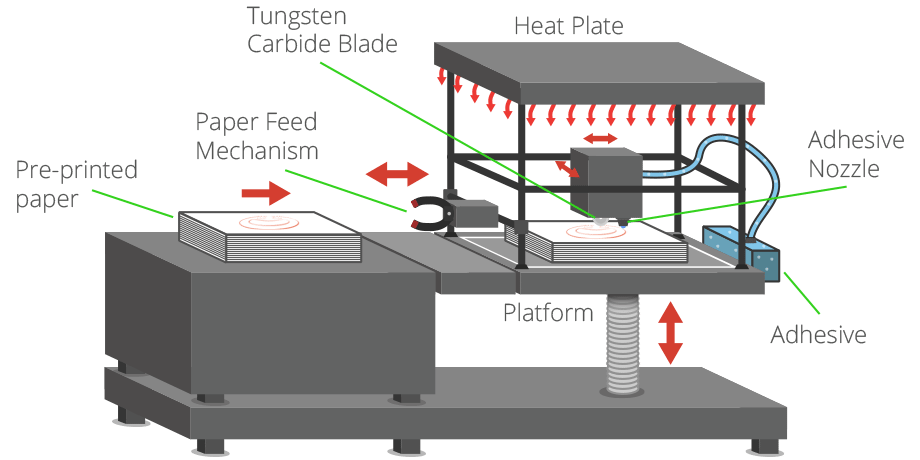

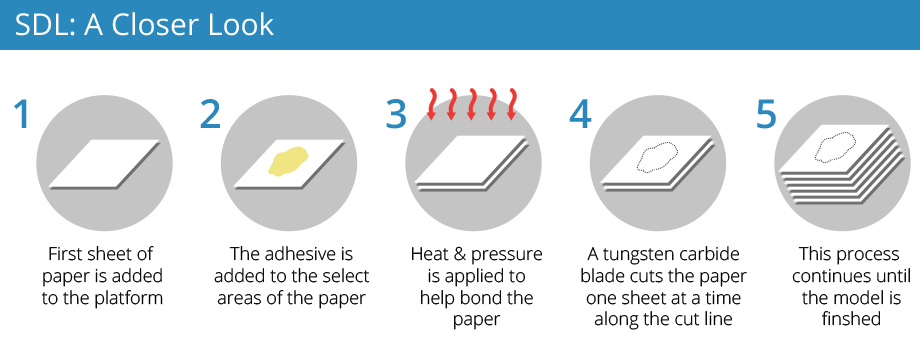

Селективное ламинирование осаждением (SDL)

SDL — это запатентованный процесс 3D-печати, разработанный и производимый Mcor Technologies. Существует искушение сравнить этот процесс с процессом производства ламинированных объектов (LOM), разработанным Helisys в 1990-х годах, из-за сходства в наслоении и формировании бумаги для формирования конечной детали. Однако на этом всякое сходство заканчивается.

В процессе 3D-печати SDL детали строятся слой за слоем с использованием стандартной бумаги для копировальных аппаратов. Каждый новый слой крепится к предыдущему слою с помощью клея, который наносится выборочно в соответствии с 3D-данными, предоставленными машине. Это означает, что гораздо более высокая плотность клея наносится в области, которая станет деталью, а гораздо более низкая плотность клея применяется в окружающей области, которая будет служить опорой, обеспечивая относительно легкое «прополку» или удаление опоры. .

После того, как новый лист бумаги подается в 3D-принтер из механизма подачи бумаги и помещается поверх выборочно нанесенного клея на предыдущий слой, рабочая пластина перемещается к нагревательной пластине и прикладывается давление. Это давление обеспечивает прочную связь между двумя листами бумаги. Затем рабочий стол возвращается на рабочую высоту, где регулируемое лезвие из карбида вольфрама разрезает лист бумаги по одному листу за раз, отслеживая контур объекта для создания краев детали. Когда эта последовательность резки завершена, 3D-принтер наносит следующий слой клея и так далее, пока деталь не будет готова.

SDL — один из очень немногих процессов 3D-печати, который позволяет производить полноцветные 3D-печатные детали с использованием цветовой палитры CYMK. А поскольку детали изготовлены из стандартной бумаги, не требующей последующей обработки, они полностью безопасны и экологичны. Где этот процесс не может выгодно конкурировать с другими процессами 3D-печати, так это в производстве изделий сложной геометрии, а размер сборки ограничен размером исходного сырья.

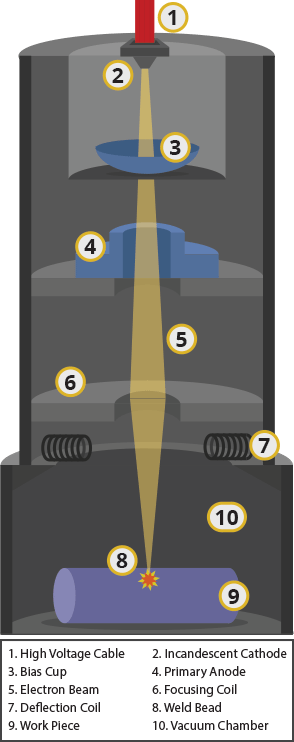

ДМ

Техника 3D-печати электронно-лучевого плавления — это запатентованный процесс, разработанный шведской компанией Arcam. Этот метод печати металлом очень похож на процесс прямого лазерного спекания металла (DMLS) с точки зрения формирования деталей из металлического порошка. Ключевым отличием является источник тепла, который, как следует из названия, представляет собой электронный луч, а не лазер, что требует проведения процедуры в условиях вакуума.

EBM имеет возможность создавать полностью плотные детали из различных металлических сплавов, даже для медицинских целей, и в результате этот метод оказался особенно успешным для ряда производственных приложений в медицинской промышленности, особенно для имплантатов. Тем не менее, другие высокотехнологичные отрасли, такие как аэрокосмическая и автомобильная, также обращались к технологии EBM для выполнения производственных задач.

Материалы для 3D-печати

Материалы, доступные для 3D-печати, прошли долгий путь с момента появления технологии. В настоящее время существует большое разнообразие различных типов материалов, которые поставляются в различных состояниях (порошок, нить, пеллеты, гранулы, смола и т. д.).

Конкретные материалы в настоящее время обычно разрабатываются для конкретных платформ, выполняющих специальные приложения (примером может служить стоматологический сектор) со свойствами материала, которые более точно подходят для приложения.

Однако в настоящее время существует слишком много проприетарных материалов от разных поставщиков 3D-принтеров, чтобы охватить их все здесь. Вместо этого в этой статье мы рассмотрим самые популярные типы материалов в более общем виде. А также несколько материалов, которые выделяются.

Пластмассы

Нейлон или полиамид обычно используется в виде порошка в процессе спекания или в виде нити в процессе FDM. Это прочный, гибкий и долговечный пластиковый материал, который зарекомендовал себя как надежный для 3D-печати. Он естественно белого цвета, но может быть окрашен — до или после печати. Этот материал также можно комбинировать (в формате порошка) с порошковым алюминием для получения другого распространенного материала для 3D-печати для спекания — алюминида.

ABS — еще один распространенный пластик, используемый для 3D-печати, и он широко используется в 3D-принтерах FDM начального уровня в форме нити. Это очень прочный пластик, представленный в широкой цветовой гамме. АБС-пластик можно купить в виде нитей из ряда непатентованных источников, что является еще одной причиной его популярности.

PLA — это биоразлагаемый пластиковый материал, который получил распространение благодаря 3D-печати именно по этой причине. Его можно использовать в формате смолы для процессов DLP/SL, а также в форме нити для процесса FDM. Он предлагается в различных цветах, включая прозрачный, что оказалось полезным вариантом для некоторых приложений 3D-печати. Однако он не такой прочный и гибкий, как ABS.

LayWood — это специально разработанный материал для 3D-печати для экструзионных 3D-принтеров начального уровня. Он поставляется в форме нити и представляет собой древесно-полимерный композит (также называемый WPC).

Металлы

Все большее число металлов и металлических композитов используется для промышленной 3D-печати. Двумя наиболее распространенными являются производные алюминия и кобальта.

Одним из самых прочных и, следовательно, наиболее часто используемых металлов для 3D-печати является нержавеющая сталь в виде порошка для процессов спекания/плавления/EBM. Это, естественно, серебро, но его можно покрыть другими материалами, чтобы придать эффект золота или бронзы.

За последние пару лет золото и серебро были добавлены к ассортименту металлических материалов, которые можно печатать напрямую в 3D, что имеет очевидное применение в ювелирном секторе. Это очень прочные материалы, которые обрабатываются в виде порошка.

Титан является одним из самых прочных металлических материалов и уже некоторое время используется для 3D-печати в промышленности. Поставляется в виде порошка и может использоваться в процессах спекания/плавления/ЭЛП.

Керамика

Керамика — это относительно новая группа материалов, которые можно использовать для 3D-печати с разным уровнем успеха. В отношении этих материалов следует отметить, что после печати керамические детали должны пройти те же процессы, что и любые керамические детали, изготовленные с использованием традиционных методов производства, а именно обжига и глазурования.

Бумага

Стандартная копировальная бумага формата A4 — это материал для 3D-печати, используемый в запатентованном процессе SDL, предоставляемом Mcor Technologies. Компания использует бизнес-модель, заметно отличающуюся от других поставщиков 3D-печати, в соответствии с которой капитальные затраты на машину находятся на среднем уровне, но упор делается на легкодоступные и экономически эффективные материалы, которые можно купить на месте. . 3D-печатные модели, изготовленные из бумаги, безопасны, экологичны, легко перерабатываются и не требуют последующей обработки.

Био материалы

Проводится огромное количество исследований потенциала 3D-печати биоматериалов для множества медицинских (и других) приложений. Живая ткань исследуется в ряде ведущих учреждений с целью разработки приложений, включающих печать органов человека для трансплантации, а также внешних тканей для замены частей тела. Другие исследования в этой области сосредоточены на разработке продуктов питания, главным примером которых является мясо.

Еда

Эксперименты с экструдерами для 3D-печати пищевых продуктов резко возросли за последние пару лет. Шоколад является наиболее распространенным (и желанным). Есть также принтеры, работающие с сахаром, и некоторые эксперименты с макаронами и мясом. Заглядывая в будущее, проводятся исследования по использованию технологии 3D-печати для производства точно сбалансированных цельных блюд.

Другой

И, наконец, одна компания, которая предлагает уникальные (запатентованные) материалы, — это Stratasys с ее цифровыми материалами для платформы 3D-печати Objet Connex. Это предложение означает, что стандартные материалы для 3D-печати Objet можно комбинировать в процессе печати — в различных и заданных концентрациях — для формирования новых материалов с требуемыми свойствами. До 140 различных цифровых материалов могут быть реализованы путем комбинирования существующих первичных материалов различными способами.

Глобальные эффекты 3D-печати

Глобальное влияние на производство

3D-печать уже оказывает влияние на способ производства продуктов — природа технологии позволяет по-новому мыслить с точки зрения социальных, экономических, экологических и связанных с безопасностью последствий производственного процесса с повсеместно благоприятными результатами.

Одним из ключевых факторов, стоящих за этим заявлением, является то, что 3D-печать может приблизить производство к конечному пользователю и/или потребителю, тем самым снизив текущие ограничения цепочки поставок. Индивидуальная ценность 3D-печати и возможность производить небольшие партии продукции по запросу — это верный способ привлечь потребителей, а также сократить или свести на нет запасы и накопление запасов — что-то похожее на то, как Amazon управляет своим бизнесом.

Доставка запасных частей и продуктов из одной части мира в другую потенциально может стать устаревшей, поскольку запасные части могут быть напечатаны на 3D-принтере на месте. Это может оказать серьезное влияние на то, как большие и малые предприятия, военные и потребители будут работать и взаимодействовать в глобальном масштабе в будущем. Конечная цель для многих состоит в том, чтобы потребители использовали свой собственный 3D-принтер дома или в своем сообществе, при этом цифровые проекты любого (настраиваемого) продукта доступны для загрузки через Интернет и могут быть отправлены на загруженный принтер. с правильными материалами. В настоящее время ведутся некоторые споры о том, произойдет ли это когда-либо, и еще более ожесточенные споры о сроках, в которые это может произойти.

Более широкое внедрение 3D-печати, вероятно, приведет к повторному изобретению ряда уже изобретенных продуктов и, конечно же, к еще большему количеству совершенно новых продуктов. Сегодня с помощью 3D-принтера можно создавать ранее невозможные формы и геометрию, но на самом деле путешествие только начинается. Многие считают, что 3D-печать имеет очень большой потенциал для роста инноваций и восстановления местного производства.

Потенциальные последствия для мировой экономики

Использование технологии 3D-печати может оказать потенциальное влияние на мировую экономику, если оно будет принято во всем мире. Переход производства и дистрибуции от текущей модели к локализованному производству, основанному на спросе, на месте, индивидуальной модели производства, потенциально может уменьшить дисбаланс между странами экспорта и импорта.

У 3D-печати есть потенциал для создания новых отраслей и совершенно новых профессий, например, связанных с производством 3D-принтеров. Существует возможность оказания профессиональных услуг в области 3D-печати, начиная от новых форм дизайнеров продуктов, операторов принтеров, поставщиков материалов и заканчивая правовыми спорами и урегулированием споров в области интеллектуальной собственности. Пиратство является актуальной проблемой, связанной с 3D-печатью, для многих владельцев интеллектуальной собственности.

Влияние 3D-печати на развивающийся мир — палка о двух концах. Одним из примеров положительного эффекта является снижение производственных затрат за счет переработанных и других местных материалов, но потеря рабочих мест на производстве может серьезно ударить по многим развивающимся странам, и для преодоления этого потребуется время.

Развитый мир, пожалуй, больше всего выиграет от 3D-печати, где стареющее общество и изменение возрастной демографии вызывают озабоченность, связанную с производством и рабочей силой. Кроме того, польза для здоровья от использования 3D-печати в медицинских целях будет полезна для стареющего западного общества.

Преимущества и ценность 3D-печати

3D-печать, будь то на промышленном, местном или личном уровне, дает множество преимуществ, которые просто не могут дать традиционные методы производства (или прототипирования).

Настройка

Процессы 3D-печати позволяют осуществлять массовую настройку — возможность персонализировать продукты в соответствии с индивидуальными потребностями и требованиями. Даже в одной сборочной камере характер 3D-печати означает, что многочисленные продукты могут быть изготовлены одновременно в соответствии с требованиями конечных пользователей без дополнительных технологических затрат.

Сложность

Появление 3D-печати привело к распространению продуктов (разработанных в цифровой среде), которые включают в себя уровни сложности, которые просто невозможно произвести физически каким-либо другим способом. Хотя это преимущество было использовано дизайнерами и художниками для получения впечатляющего визуального эффекта, оно также оказало значительное влияние на промышленные приложения, в которых разрабатываются приложения для материализации сложных компонентов, которые оказались легче и прочнее, чем их предшественники. Заметные применения появляются в аэрокосмическом секторе, где эти вопросы имеют первостепенное значение.

Без инструментов

Для промышленного производства одним из самых затратных, трудоемких и трудоемких этапов процесса разработки продукта является производство инструментов. Для малых и средних объемов промышленная 3D-печать — или аддитивное производство — может устранить необходимость в производстве инструментов и, следовательно, связанных с этим затрат, времени выполнения и труда. Это чрезвычайно привлекательное предложение, которым пользуется все большее число производителей. Кроме того, из-за преимуществ сложности, указанных выше, продукты и компоненты могут быть разработаны специально, чтобы избежать требований к сборке со сложной геометрией и сложными элементами, что еще больше снижает трудозатраты и затраты, связанные с процессами сборки.

Устойчивый / экологически чистый

3D-печать также становится энергосберегающей технологией, которая может обеспечить экологическую эффективность с точки зрения как самого производственного процесса, используя до 90% стандартных материалов и, следовательно, создавая меньше отходов, так и на протяжении всей эксплуатации аддитивного продукта. жизни за счет более легкой и прочной конструкции, которая обеспечивает меньший углеродный след по сравнению с традиционными продуктами.

Кроме того, 3D-печать демонстрирует большие перспективы с точки зрения реализации модели местного производства, в соответствии с которой продукты производятся по запросу в том месте, где они необходимы, что устраняет огромные запасы и неустойчивую логистику для доставки больших объемов продукции по всему миру.

Применение для 3D-печати

Истоки 3D-печати в «Быстром прототипировании» были основаны на принципах промышленного прототипирования как средства ускорения самых ранних стадий разработки продукта с помощью быстрого и простого способа производства прототипов, который позволяет производить несколько итераций продукта. быстро и эффективно с оптимальным решением. Это экономит время и деньги на начальном этапе всего процесса разработки продукта и обеспечивает уверенность перед производственной оснасткой.

Прототипирование по-прежнему, вероятно, является самым крупным, хотя иногда и упускаемым из виду, применением 3D-печати сегодня.

Развитие и усовершенствование процесса и материалов с момента появления 3D-печати для прототипирования привело к тому, что процессы стали использоваться для приложений, расположенных дальше по цепочке процессов разработки продукта. При разработке оснастки и литья использовались преимущества различных процессов. Опять же, эти приложения все чаще используются и внедряются в промышленных секторах.

Точно так же и в отношении конечных производственных операций усовершенствования продолжают способствовать внедрению.

С точки зрения промышленных вертикальных рынков, которые получают большую выгоду от промышленной 3D-печати во всех этих приложениях широкого спектра, ниже приводится базовая разбивка:

Медицина и стоматология

Медицинский сектор считается одним из первых, кто внедрил 3D-печать, но также и сектором с огромным потенциалом для роста благодаря возможностям настройки и персонализации технологий и способности улучшать жизнь людей по мере улучшения процессов и материалов. разработаны в соответствии со стандартами медицинского класса.

Технологии 3D-печати используются для множества различных приложений. В дополнение к созданию прототипов для поддержки разработки новых продуктов для медицинской и стоматологической промышленности, технологии также используются для изготовления моделей для последующей металлической отливки зубных коронок и в производстве инструментов, на которые наносится вакуумное формование пластика для изготовления выравнивателей зубов. . Технология также используется для непосредственного производства как стандартных изделий, таких как имплантаты бедра и колена, так и индивидуальных изделий для пациентов, таких как слуховые аппараты, ортопедические стельки для обуви, персонализированные протезы и одноразовые имплантаты для пациентов, страдающих заболеваниями. таких как остеоартрит, остеопороз и рак, наряду с жертвами несчастных случаев и травм. 3D-печатные хирургические шаблоны для конкретных операций также являются новым приложением, которое помогает хирургам в их работе и пациентам в их восстановлении. Также разрабатываются технологии для 3D-печати кожи, костей, тканей, фармацевтических препаратов и даже органов человека. Однако до коммерциализации этих технологий остаются в значительной степени десятилетия.

Аэрокосмическая промышленность

Как и медицинский сектор, аэрокосмический сектор был одним из первых, кто применил технологии 3D-печати в их самых ранних формах для разработки продуктов и прототипирования. Эти компании, как правило, работающие в партнерстве с академическими и научно-исследовательскими институтами, оказались на переднем крае в терминах или расширении границ технологий для производственных приложений.

Из-за критического характера разработки самолетов исследования и разработки требуют больших усилий, стандарты имеют решающее значение, а системы 3D-печати промышленного уровня проходят через их темпы. При разработке процессов и материалов был разработан ряд ключевых приложений для аэрокосмического сектора, а некоторые некритические детали уже готовы к полетам на самолетах.

В число высокопоставленных пользователей входят GE/Morris Technologies, Airbus/EADS, Rolls-Royce, BAE Systems и Boeing. В то время как большинство этих компаний придерживаются реалистичного подхода к тому, что они делают сейчас с технологиями, и в основном это исследования и разработки, некоторые из них довольно оптимистично смотрят в будущее.

Автомобильный

Еще одним первопроходцем технологий быстрого прототипирования — самого раннего воплощения 3D-печати — стал автомобильный сектор. Многие автомобильные компании, особенно передовые в автоспорте и Формуле-1, пошли по тому же пути, что и аэрокосмические компании. Сначала (и до сих пор) используют технологии для прототипирования приложений, но разрабатывают и адаптируют свои производственные процессы, чтобы использовать преимущества улучшенных материалов и конечных результатов для автомобильных деталей.

Многие автомобильные компании в настоящее время также изучают потенциал 3D-печати для выполнения функций послепродажного обслуживания с точки зрения производства запасных частей / запасных частей по запросу, а не для хранения огромных запасов.

Ювелирные изделия

Традиционно процесс проектирования и производства ювелирных изделий всегда требовал высокого уровня опыта и знаний, связанных с конкретными дисциплинами, включая изготовление, изготовление форм, литье, гальваническое покрытие, ковку, кузнечное дело из серебра/золота, резку камня, гравировку и полировку. Каждая из этих дисциплин развивалась на протяжении многих лет, и каждая из них требует технических знаний применительно к производству ювелирных изделий. Одним из примеров является литье по выплавляемым моделям, история которого насчитывает более 4000 лет.

Для ювелирного сектора 3D-печать оказалась особенно прорывной. Существует большой интерес — и понимание — в зависимости от того, как 3D-печать может и будет способствовать дальнейшему развитию этой отрасли. От новых свобод дизайна, обеспечиваемых 3D CAD и 3D-печатью, путем улучшения традиционных процессов производства ювелирных изделий до прямого производства 3D-печати, исключающего многие традиционные этапы, 3D-печать оказала и продолжает оказывать огромное влияние в этом секторе. .

Искусство / Дизайн / Скульптура

Художники и скульпторы используют 3D-печать множеством разных способов, чтобы исследовать формы и функции ранее невозможными способами. Будь то просто стремление найти новое оригинальное выражение или поучиться у старых мастеров, это очень напряженный сектор, который все чаще находит новые способы работы с 3D-печатью и представляет результаты миру. Многие художники сделали себе имя, работая именно с технологиями 3D-моделирования, 3D-сканирования и 3D-печати.

- Джошуа Харкер

- Dizingof

- Джессика Розенкранц в Nervous System

- Пиа Хинце

- Ник Эрвинк

- Лайонел Дин

- И многие другие.

Дисциплина 3D-сканирования в сочетании с 3D-печатью также привносит новое измерение в мир искусства, однако художники и студенты теперь имеют проверенную методологию воспроизведения работ прошлых мастеров и создания точных копий древних (и более поздних). скульптуры для внимательного изучения — произведения искусства, с которыми иначе они никогда бы не смогли взаимодействовать лично. Работа Космо Венмана особенно поучительна в этой области.

Архитектура

Архитектурные модели долгое время были основным применением процессов 3D-печати для создания точных демонстрационных моделей видения архитектора. 3D-печать предлагает относительно быстрый, простой и экономически выгодный метод создания подробных моделей непосредственно из 3D-CAD, BIM или других цифровых данных, которые используют архитекторы. Многие успешные архитектурные фирмы в настоящее время широко используют 3D-печать (дома или в качестве услуги) в качестве важной части своего рабочего процесса для расширения инноваций и улучшения коммуникации.

В последнее время некоторые дальновидные архитекторы рассматривают 3D-печать как метод прямого строительства. Исследования проводятся в ряде организаций на этом фронте, в первую очередь в Университете Лафборо, Contour Crafting и Universe Architecture.

Мода

Поскольку процессы 3D-печати улучшились с точки зрения разрешения и более гибких материалов, на первый план вышла одна отрасль, известная своими экспериментами и возмутительными заявлениями. Мы, конечно же, говорим о моде!

Аксессуары, напечатанные на 3D-принтере, включая обувь, головные уборы, шляпы и сумки, пробились на мировые подиумы. А некоторые еще более дальновидные модельеры продемонстрировали возможности технологии для высокой моды — платья, накидки, платья в полный рост и даже кое-что из нижнего белья дебютировали на различных модных площадках по всему миру.

Ирис ван Херпен заслуживает особого упоминания как ведущий пионер в этом направлении. Она выпустила ряд коллекций, созданных по образцу парижских и миланских подиумов, в которых используется 3D-печать, чтобы разрушить «обычные правила», которые больше не применяются к модному дизайну. Многие пошли и продолжают идти по ее стопам, часто с совершенно оригинальными результатами.

Еда

Несмотря на то, что пища появилась на вечеринке 3D-печати с опозданием, она представляет собой одно из новых приложений (и/или материалов для 3D-печати), которое вызывает у людей большой интерес и потенциально может сделать эту технологию действительно массовой. Ведь нам всем, всегда, нужно есть! 3D-печать становится новым способом приготовления и подачи еды.

Первоначальные набеги на 3D-печать продуктов питания были связаны с шоколадом и сахаром, и эти разработки продолжаются быстрыми темпами, когда на рынке появляются специальные 3D-принтеры. Некоторые другие ранние эксперименты с едой, включая 3D-печать «мяса» на уровне клеточного белка. Совсем недавно паста стала еще одной группой продуктов питания, которая исследуется для 3D-печати продуктов питания.

Взгляд в будущее 3D-печать также рассматривается как полноценный метод приготовления пищи и способ комплексного и здорового баланса питательных веществ.